Les contrôleurs environnementaux modernes offrent des centaines de paramètres ajustables. Cette flexibilité technique exige toutefois une expertise en programmation que la plupart des producteurs agricoles ne possèdent pas. Le temps consacré à configurer ces systèmes représente un coût caché significatif, tandis que les erreurs de programmation peuvent compromettre la performance du troupeau et la rentabilité de l'exploitation.

La programmation : une tâche qui n'appartient pas au fermier

Les contrôleurs traditionnels requièrent la configuration manuelle de courbes de ventilation, de seuils de température, de bandes mortes (dead bands), et de séquences d'activation d'équipements. Ces opérations demandent la compréhension de concepts techniques complexes : relations entre température, humidité et ventilation, calculs de pression statique, gestion des cycles de chauffage, et coordination entre systèmes.

Un producteur avicole ou porcin doit normalement se concentrer sur la santé animale, la nutrition, la biosécurité et la gestion commerciale. La programmation de contrôleurs constitue une responsabilité supplémentaire qui détourne l'attention des tâches essentielles à la production.

Le temps réel consacré à la configuration

La mise en service initiale d'un contrôleur environnemental dans un bâtiment d'élevage nécessite entre 4 et 8 heures de travail. Cette durée inclut :

- La configuration des points de consigne de température selon l'âge des animaux

- L'établissement des courbes de ventilation minimale et de transition

- La programmation des seuils d'activation des ventilateurs d'extraction

- Le réglage des paramètres de chauffage et de leur interaction avec la ventilation

- La définition des alarmes et de leurs seuils de déclenchement

- Les tests de fonctionnement et les ajustements initiaux

Cette configuration doit ensuite être ajustée régulièrement. Les conditions météorologiques changeantes, les différences entre bandes de production, et l'évolution des besoins physiologiques des animaux exigent des modifications continues. Un producteur consacre en moyenne 2 à 3 heures par semaine à ces ajustements, soit plus de 100 heures annuellement par bâtiment.

Les erreurs de programmation courantes

Bandes mortes inadéquates

La bande morte (dead band) représente l'écart de température requis avant qu'un équipement ne change d'état. Une valeur trop faible provoque des cycles marche-arrêt rapides qui usent prématurément les moteurs, les relais et les systèmes de chauffage. Une erreur fréquente consiste à programmer une bande morte de 0.5°F alors qu'une valeur de 1.5°F à 2°F serait appropriée.

Cette erreur réduit la durée de vie des équipements de 30 à 50% et augmente la consommation électrique de 15 à 20% en raison des démarrages fréquents. Le remplacement prématuré d'un ventilateur industriel coûte entre 800$ et 1500$, sans compter les pertes de production durant la panne.

Gestion inadéquate de l'humidité hivernale

En période froide, l'équilibre entre conservation de chaleur et contrôle de l'humidité devient critique. Une erreur classique consiste à réduire excessivement la ventilation minimale pour économiser l'énergie de chauffage. Cette pratique élève rapidement le taux d'humidité au-dessus de 70%, favorisant la prolifération de pathogènes respiratoires et la dégradation de la litière.

L'excès d'humidité augmente l'incidence des problèmes respiratoires de 40 à 60% et dégrade la qualité de la litière, affectant directement la santé des pattes chez la volaille. Les pertes économiques associées dépassent largement les économies réalisées sur le chauffage.

Calculs erronés de pression statique

La pression statique dans un bâtiment à ventilation négative doit se maintenir entre 0.05 et 0.15 pouce d'eau. Une pression trop élevée crée des infiltrations d'air non contrôlées par les fissures, les joints de portes et les ouvertures imprévues. Ces infiltrations court-circuitent le système de ventilation planifié et créent des zones froides localisées.

Inversement, une pression insuffisante indique un débit d'air inadéquat ou des ouvertures d'admission trop grandes. L'air entre alors sans vitesse suffisante pour se mélanger à l'air ambiant et tombe directement sur les animaux, créant des courants froids.

Le calcul correct de la surface d'admission d'air en fonction du nombre et de la capacité des ventilateurs représente une opération technique complexe que peu de producteurs maîtrisent pleinement.

Les équipements qui se battent

Une programmation inappropriée peut créer des conflits entre systèmes. Le cas le plus fréquent survient lorsque le chauffage et la ventilation s'activent simultanément.

Cette situation se produit quand :

- Les seuils de température sont trop rapprochés entre les différents modes

- Les délais de transition entre ventilation minimale et tunnel ne sont pas configurés correctement

- Les priorités entre systèmes ne sont pas clairement établies

Le résultat : le chauffage fonctionne pour maintenir la température tandis que la ventilation évacue cette chaleur coûteuse à l'extérieur. Cette inefficacité peut augmenter les coûts de chauffage de 25 à 40% durant la période froide.

Un autre conflit survient entre contrôle de température et gestion de l'humidité. Lorsque les paramètres ne sont pas coordonnés correctement, le système peut réduire la ventilation pour conserver la chaleur tout en permettant l'accumulation d'humidité, ou augmenter excessivement la ventilation pour contrôler l'humidité en créant un stress thermique.

L'impact sur la rentabilité

Les conséquences financières de ces erreurs de programmation s'accumulent :

- Augmentation de 15 à 30% des coûts énergétiques

- Réduction de 2 à 5% de l'indice de conversion alimentaire

- Hausse de 10 à 25% de la mortalité dans les cas sévères

- Usure prématurée des équipements nécessitant des remplacements anticipés

- Temps de gestion accru consacré aux ajustements et au dépannage

Pour une exploitation avicole de taille moyenne, ces inefficiences représentent des pertes potentielles de 8 000$ à 15 000$ par bâtiment annuellement.

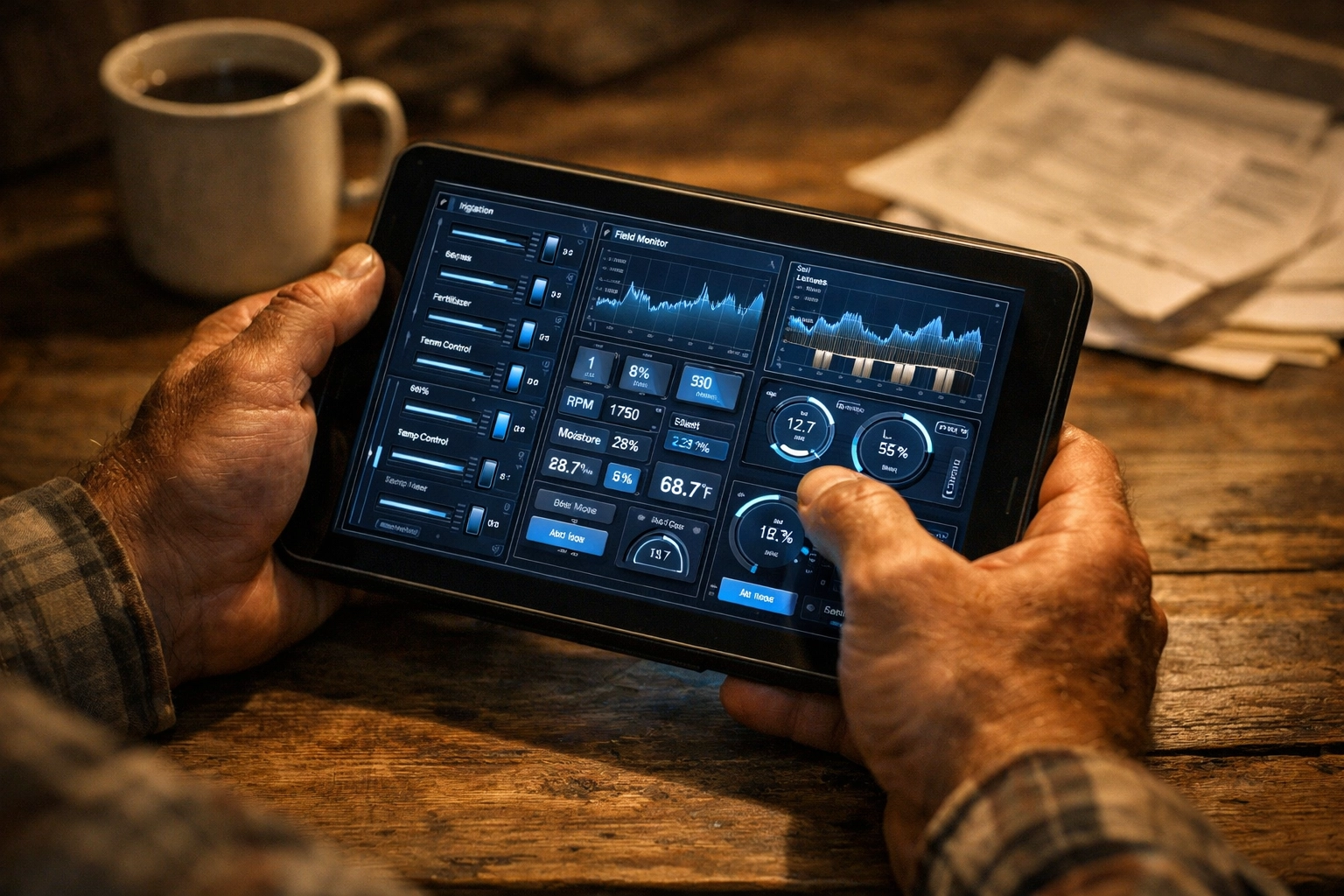

L'automatisation par intelligence artificielle

Les systèmes d'intelligence artificielle comme celui d'Agrimesh éliminent le besoin de programmation manuelle. L'algorithme analyse continuellement les données environnementales et ajuste automatiquement les paramètres de contrôle.

Le système apprend les caractéristiques spécifiques de chaque bâtiment : isolation thermique, capacité de ventilation, comportement des animaux, et conditions climatiques locales. Cette adaptation continue optimise les réglages sans intervention humaine.

L'intelligence artificielle gère automatiquement :

- Les transitions entre modes de ventilation selon les conditions réelles

- L'équilibre entre température, humidité et qualité d'air

- La coordination entre chauffage et ventilation pour éviter les conflits

- L'ajustement des paramètres selon l'âge et le poids des animaux

- La réponse aux variations météorologiques

Cette automatisation libère le producteur de la charge technique de programmation et réduit les erreurs humaines. Le temps récupéré peut être réinvesti dans la gestion zootechnique, l'observation des animaux, et l'amélioration des pratiques d'élevage.

Conclusion pratique

La complexité des contrôleurs environnementaux modernes dépasse les compétences normalement requises en production animale. Le temps consacré à la programmation et les risques d'erreurs constituent des coûts cachés significatifs. L'automatisation par intelligence artificielle représente une solution pratique qui améliore simultanément la performance technique et la rentabilité économique tout en simplifiant la gestion quotidienne de l'exploitation.

Pour explorer comment Agrimesh peut simplifier la gestion environnementale de votre exploitation, consultez la section sur le fonctionnement du système.